| 商品名とその簡単説明 | 技術的な特徴、量産実績 |

■シートベルトプリテンショナーパイプ「亜鉛メッキ 3価クロメート」

|

◆内面めっき・複雑に曲がったパイプ内面にもメッキを施し安定したメッキ厚を確保(3~5μ) ■量産実績・処理量:4,350m2/月、年数 5年 |

■牽引用 フックボルト「亜鉛メッキ 3価クロメート」

|

◆熱処理材料・ネジ部メッキ・ネジ部---メッキ厚を均一にして、ネジ組付け時の焼き付き対策 ■量産実績・処理量:1,190m2/月、年数 8年 |

■エンジン冷却・ヒーター・ブレーキパイプ等「亜鉛メッキ 3価クロメート」

|

◆長ものパイプ、二連式パイプへのメッキ・複雑で長いパイプに均一で付き廻りの良いメッキを施す ◆鉄/SUS鋼材の複合素材に亜鉛メッキを施す・独自の前処理技術により、複合部品に密着性の良い、低コストのメッキを施す技術 ■量産実績・処理量:500m2/月、年数20年 |

■エンジンボルト(ロータリーエンジンのハウジング止ボルト)「亜鉛メッキ 3価クロメート ベーキング処理」

|

◆特殊なボルトを汎用設備で量産・細長く、ネジピッチが細かいボルト、通常は吊掛けメッキで加工するが、弊社はバレルメッキで加工する ■量産実績・処理量:1.2トン/月、年数 6年 |

■トルク調整加工ボルト「亜鉛メッキ 3価クロメート+潤滑剤塗布処理」

|

◆摩擦係数(=0.15)のメッキ品質確保・ボルト組付け作業に求められる摩擦係数を満たすための潤滑剤塗布処理を施す軸力試験器による品質管理の実施 ■量産実績・処理量:40トン/月、年数 8年 |

■ボディー・シャシー他ボルト「亜鉛メッキ 3価クロメート 黒色・有色 ベーキング処理」

|

◆様々なサイズ・素材に適応したバレルメッキ・単重 :8g~200g/1ケ ■量産実績・処理量:1,190m2/月、年数 8年

|

| 商品名とその簡単説明 | 技術的な特徴、量産実績 |

■自動車用ウォーターパイプ「亜鉛ーニッケル合金メッキ(高ニッケル12-15) 3価クロメート」

|

◆高耐蝕性/耐熱性のメッキ技術・エンジン部品--高温環境(200℃)対策のメッキを施す ■量産実績・処理量:3,000m2/月 |

■エンジン部品ボルト「バレル 3価クロメート」

|

|

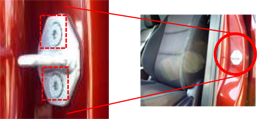

■電着塗装複合膜処理「亜鉛ーニッケル合金メッキ(高ニッケル12-15) 3価クロメート」

|

◆治具接点の工夫(保有技術)・特殊材接点 ◆ワークの搖動/揺すりの工夫(保有技術)・傾斜/搖動治具 ◆高耐蝕性/耐熱性のメッキ技術・目標値---- |

1.品質の確保

- 耐蝕性UPの新技術『HI-ACT System』* *HIRO Plating Higt Anti-Corrosion Technical System

- 設備のシステム化

- 複雑形状部品、パイプの内部、 凹面部や接合部分等メッキ未着部やメッキ膜圧不十分箇所への確実なメッキ施術

2.コスト低減

- 生産効率化作業の効率化(工程の短縮)を可能にする専用吊掛け治具

- 連続工程の生産ライン

- メンテナンス管理のシステム化など

3.納期短縮の実現性

- 設備やシステム化(機械化)等による安定数量生産を可能にする時間管理

4.環境配慮型の新技術

- クロムフリーで、しかも耐蝕性、耐熱性に優れた新技術(Hi-Act System)の導入